電話咨詢

193-7318-2748微信咨詢

微信咨詢

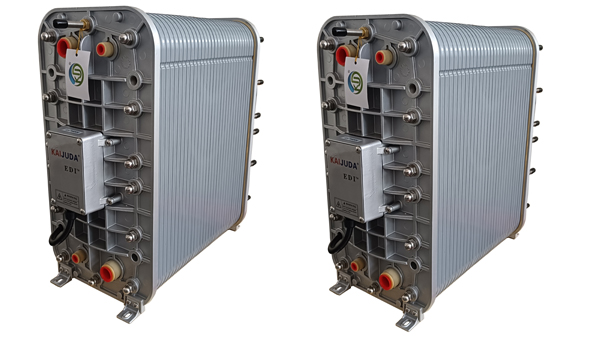

隨著全球能源結構轉型加速,電池行業作為新能源產業鏈的核心環節,其生產技術不斷革新。在電池制造的多個流程中,超純水的需求至關重要,而電去離子(EDI)模塊因高效、環保等特性,逐漸成為該領域的關鍵設備之一。

一、超純水在電池生產中的核心地位

無論是太陽能電池、鋰離子電池還是燃料電池,其生產均需依賴超純水完成關鍵工藝。例如,太陽能電池的硅片切割與清洗環節對水質要求極高,若水中含有微量雜質,可能導致硅片表面污染,進而影響光電轉換效率?。鋰離子電池的電極材料制備、電解液配制等步驟同樣需要超純水保障化學反應的純度?。傳統超純水制備依賴離子交換樹脂與酸堿再生工藝,但存在耗材成本高、廢液污染等問題,而EDI模塊的引入有效解決了這些痛點。

二、EDI模塊的技術優勢與電池行業的適配性

EDI技術通過電化學作用與離子交換樹脂結合,可在無需酸堿再生的條件下連續產出超純水。其優勢與電池行業的適配性體現在以下方面:

?高效性與穩定性?:EDI模塊采用“預處理+反滲透+EDI”組合工藝,產水電阻率可達18.2MΩ·cm以上,滿足電池生產對水質的嚴苛標準?。同時,其連續運行模式避免了傳統混床樹脂頻繁再生導致的停機問題,保障生產連續性?。

?環保與經濟性?:EDI模塊無需使用酸堿化學品,從源頭減少廢液排放,符合電池行業綠色制造趨勢?。此外,其濃水可回流至反滲透系統循環利用,水資源利用率提升30%以上,顯著降低生產成本?。

?模塊化與靈活性?:EDI設備采用積木式設計,可根據生產線需求靈活調整規模,尤其適用于電池工廠的擴建或工藝升級?。

三、EDI模塊在細分電池領域的應用案例

?光伏電池?:在太陽能電池制造中,EDI超純水設備被廣泛用于硅片清洗、制絨等工藝。某企業采用EDI替代傳統混床后,超純水制備效率提升20%,年減少酸堿廢液處理費用超百萬元?。

?鋰離子電池?:鋰電正極材料(如磷酸鐵鋰)的合成過程需超純水去除金屬離子雜質。EDI模塊的高精度脫鹽能力可避免雜質引入導致的電池自放電問題,提升電池循環壽命?。

?新興電池技術?:在固態鈉電池、鋅離子電池等前沿領域,電解質的合成與封裝對水質敏感,EDI技術為實驗室級超純水供應提供了可靠解決方案?。